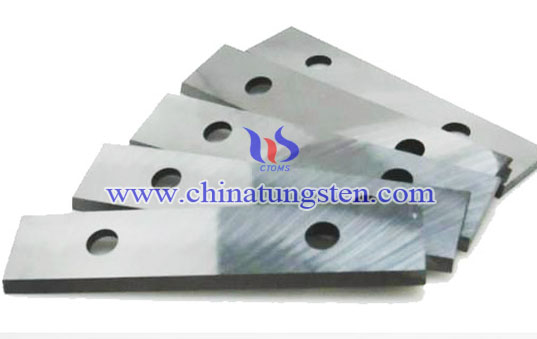

텅스텐 카바이드 블레이드 CVD 코팅 공정

알루미나 - - 질소 티타늄 카바이드 - 기판 질화 티타늄 : 텅스텐 카바이드 블레이드 CVD 코팅 공정 는 현재보다 일반적인 코팅 구조. 티타늄 카바이드 코팅은 높은 경도를 가지며 초경 블레이드 절단, 산화 티탄 필름을 제조 마찰 계수를 감소시키고 공구 마모를 줄일 수있는 저항, 내 산화성이나를 입는다. 거의 미세 자동차에 적합 BUE을 강철 절삭 없을 때 일반 초경 블레이드 절단 속도는, 표면이 미세 입자이며, 40 %, 티타늄 카바이드 및 높은 접합 온도 카바이드 블레이드를 증가시킬 수있다. 단점은 티타늄 카바이드 코팅과 기판 크고 깨지기 탈탄 층 사이의 선팽창 계수 차이가 기판 사이에 형성되고, 공구의 굽힘 강도가 감소한다는 것이다. 중절 삭 또는 경질 코팅 흠 공작물을 가공 할 때 따라서 쉽게 균열.

질화 티타늄 코팅은 고온에서 산화막을 형성 할 수있다, 양호한 내 블로킹 특성을 효과적으로 절단 온도를 감소시킬 수있다. 블레이드 분화구 측면 마모 능력 코팅 티타늄 질화 티타늄 코팅 초경 인서트보다 강하다. 강철과 초경 블레이드 나이프 스틱 절단에 적합한 재료는, 표면은 카바이드 절삭 공구의 작은 높은 수명 거칠기. 질화 티타늄 코팅의 열충격 성능도 좋은 외에도 단점 피막이 두꺼우면 박리하기 티타늄 카바이드 코팅 손쉽게 기판의 접합 강도를 가진만큼 좋지 않다.

코팅 된 초경합금이 대기압 또는 음압 증착 시스템에서, 고온 화학 기상 증착법 (약칭 HTCVD 법)에 대한 가장 일반적으로 사용되는 방법이며, 순수한 H2, CH4, N2, TiCl4를,의 AlCl3, CO2 및 다른 가스 또는 증기는 가스에 관련된 균일하게 혼합하여 일정 비율에 따른 것 퇴적물 조성물에있어서, 초경 블레이드 표면의 일정 온도 (일반적으로 1000 ℃ ~ 1050 ℃), 즉 블레이드 표면 증착 TiC의인가 좌회전 , 주석, 티타늄 (C, N) 또는 Al2O3를, 또는 복합 코팅. 블레이드의 굽힘 강도가 낮은로 하강되도록 PCVD 사용 (플라즈마 화학 기상 증착) 코팅하는 방법 초경합금 인서트의 표면도, 인해 낮은 온도 (700 ° ~ 800 °)으로, 코팅 공정을 적용되었는지 정도는, 밀링 더 적절한 삽입합니다.

코팅하기 전에, 블레이드의 표면 가장자리 부분이 비활성화되어야 절단, 정제되어야한다. 도포 후 의한 선팽창 계수 사이의 코팅재의 차이의 존재에 재료를 기반으로, 필연적 굽힘 강도를 줄이기 위해 블레이드를 떠나는 코팅 블레이드 표면의 잔류 인장 응력이다. 틱의 선팽창 계수에 가까운 기판이기 때문에 일반적으로 기판의 표면에 코팅의 TiC의 얇은 층을 사용한다; 외부는 주석, Al2O3를 등을 적용 할 수 있습니다.과거에는, 단일 코팅 재료의 TiC를 사용 이중 코팅 재료 등의 TiC / TiN을, TiC의 / Al2O3를가 사용 세 코팅 재료의 TiC /의 Ti (C, N) / 주석, 박하 /의 Al2O3 / TiN을 사용할 등등. 최근에는, 매트릭스 재료의 개선으로, 코팅재는 또한 하부 즉, 주석 / 틱 / 주석 및 다른 도료뿐만 아니라, HFN, 및 이황화 몰리브덴 등의 TiN을 사용한다.