목공에 대한 블레이드를 절단 텅스텐 카바이드

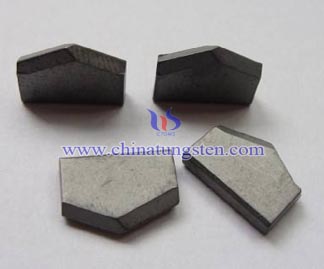

같은 재료와 텅스텐 카바이드 블레이드 모든 사람이 만든 제품을 제조 블레이드를 절단 텅스텐 카바이드 첫째 원료의 문제를 해결해야한다, 즉 블레이드 재료 및 공법의 구성을 확인합니다. 대부분 블레이드 이제 초경합금 만들고, 주 텅스텐 카바이드의 성분 (WC)과 코발트 (Co). WC는 성형 블레이드 수 결합제로서 블레이드에 경질 입자이며, 공동.

입자 크기, 조성 및 원료의 다른 기술적 파라미터를 결정하면 블레이드에게 실제의 제조 공정을 절단 시작할 수있다. 첫째, 큰 사이즈로 텅스텐 분말, 탄소 분말과 코발트 분말의 비율과 세탁기 거의 밀 알코올과 물, 분말 밀링 공정의 추가로 라인에서 두꺼운 검은 슬러리를 조제. 이 슬러리를 사용하면 분말의 슬러그를 얻을, 액체가 증발 중 하나가 될 것입니다 미래에 사이클론 건조기에 넣고, 저장됩니다.

제조 공정의 다음 단계는,하면 블레이드 형상을 얻을 수있다. 우선, 분말이 폴리에틸렌 글리콜 (PEG)과 함께 혼합되어 제조 된, PEG는 가소제, 분말 반죽 일시적으로 함께 결합 될 수있다. 그 다음 고온에서 소결, 대형 소성로에 넣고있는, 다이 빈 눌려 재료를 얻었다 프레스 성형.소결 공정에있어서, PEG는 혼합물이 예비 성형체로부터 배출되는 용융하고, 마지막 세미 - 텅스텐 카바이드 블레이드를 떠났다.PEG가 제거 될 때 블레이드의 최종 크기로 축소. 이 프로세스 단계는 재료 조성 및 수축의 양의 비율에 따라 이후 정확한 수학적 계산을 필요로, 블레이드는 다르고, 수 마이크로 미터 이내 완제품의 치수 공차의 관리를 필요로한다.블레이드의 형상이 만들어진다. 블레이드 프레스 법에 따라 언론 단축은 또한 블레이드 모양의 다른 각도에서 다중 축 기계를 표시하지 않을 수 있습니다 눌러 사용할 수있다.

p>텅스텐 카바이드 인서트 재종 및 절삭 성능 :| >학년 | >ISO 그룹화 코드에 해당 | >밀도 g/cm3 | >굴곡 강도 MPA는 | >경도 HRA | >용도 |

| YT15 | P10 | 11.3 | 1300 | 91 | 강재, 주강 마무리 반 마무리를 들어, 매체 이송 속도 및 높은 절삭 속도를 채택한다. |

| YT05 | 12.6 | 1260 | 92.5 | ||

| YC201 | P20 | 11.79 | 1400 | 91.8 | 강, 주강 마무리 세미 마무리를 들어, 사료, 철강 전용 YS25, 주강 밀링의 매체 량을 채택해야한다. |

| YT14 | 11.4 | 1400 | 90.5 | ||

| YS25 | 13.0 | 1780 | 90.5 | ||

| YT5 | P30 | 12.8 | 1570 | 89.5 | 강철의 경우, 무거운 강철 절삭 열악한 작업 환경, 사료의 황삭 저속 다량 캐스팅. |

| YC45 | P40 | 12.75 | 2250 | 90 | 강재, 중력이 커질 수 파라미터를 절단, 절삭, 또한 페이스 밀링 캐스팅. |

| YS8 | M05 | 13.9 | 1720 | 92.5 | 적용하는 철계, 니켈 계 초합금, 고강도 강재의 마무리 정도도 냉장 주철, 내열 스테인레스 강, 고 망간강, 경화 강 마무리에 적용된다. |

| YW3 | M10 | 12.9 | 1390 | 92 | 스테인레스 강, 합금강 일반 마무리 및 반 마무리하십시오. |

| YW1 | 13 | 1290 | 91.5 | ||

| YN201 | M20 | 13.9 | 1600 | 93.0 | 스테인레스 강, 저 합금강 세미 마무리. |

| YS2T | 14.4 | 1960 | 91.5 | ||

| YW2 | 12.9 | 1460 | 90.5 | ||

| YM30 | M30 | 14.5 | 2000 | 91.5 | 내열 합금의 황삭 가공에 적합합니다. |

| YG3X | K05 | 15.1 | 1300 | 91.5 | 주철, 비철금속 마무리. |

| YG3 | 15.0 | 1300 | 90.5 | ||

| YM201 | K10 | 13.9 | 1600 | 93.0 | 주철, 비철 금속 마무리, 반 마무리를 들어,도, 망간 철강에 사용되는 철강 가공 경화 될 수있다. |

| YG6X | 14.8 | 1560 | 91.0 | ||

| YD201 | K20 | 14.89 | 1800 | 91.0 | 주철, 경합금 세미 정삭, 황삭 또한 주철, 저 합금강 밀링했다. |

| YG6 | 14.9 | 1670 | 89.5 | ||

| YG8 | 14.6 | 1840 | 89 |